- キーワード

- 皿ばね

- 板ばね

- 引きばね

- 輪ばね

- ゼンマイばね

- たわみ

- 材料

- ステンレス

- ばね定数

- SUS304

- ばね鋼

- 高温

- INCONEL

- 荷重

- ねじりコイルばね

- SUP10

- 表面処理

- 圧縮コイルばね

- 引張コイルばね

- 応力

- 押しばね

- 耐熱

- 設計

- 防錆

- 渦巻きばね

- トーションバネ

- タケノコばね

- 耐食

- ばね計算式

- SKD

- タングステン

- ニッケル基

- クロムバナジウム鋼

【ご相談内容】 ばねっと君 2022/6/9(木) 14:11

当社はばねの設計に力を入れている「ばねの完全オーダーメイドメーカー」として、日ごろからたくさんの設計相談を受けており、これまで頂いたばねの設計計算にまつわるご質問やばねの設計に関する注意点と設計依頼の流れをまとめたのでご紹介させて頂きます!

目次

【はじめに】ばね設計の流れ

– 必要なばね力を確認

– 防錆、表面処理

– 設置スペース、取り付け方法を確認

– コスト

【ばねの設計】ばね設計の基礎

– ばねの種類と形状

– ばね定数と応力

– 圧縮コイルばね(押しばね)の設計

– 圧縮コイルばねを設計するのに必要な記号

– 圧縮コイルばねの設計計算式

– 圧縮コイルばね設計の注意点

– 引張コイルばね(引きばね)の設計

– 引張コイルばねを設計するのに必要な記号

– 引張コイルばねの設計計算式

– 引きばね設計の注意点

– ねじりコイルばね(トーションばね)の設計

– ねじりコイルばねを設計するのに必要な記号

– ねじりコイルばねの設計計算式

– ねじりばね設計の注意点

– 皿ばねの設計

– 皿ばねを設計するのに必要な記号

– 皿ばねの設計計算式

– 皿ばね設計の注意点

– 板ばねの設計

– 板ばねを設計するのに必要な記号

– 板ばねの設計計算式

– 板ばね設計の注意点

【こんな時は?】ばね設計のよくあるQ&A

– ばね設置スペースが決まってしまっている

– 高温の環境で使用する

– 海水中で使用する

【まとめ】ばねの設計でお困りならまずはご相談を

【はじめに】ばね設計の流れ

ばねは、エネルギーを吸収するための緩衝要素に位置づけられる要素部品で、一般的にばねが使われる機械や装置は、構想設計と呼ばれる段階で機械要素であるばね力や寿命、周辺環境に対応した材質やコーティングの検討が行われます。そんな中で、「ばねを設計しなければいけなくなった!だけどどんな手順で設計を進めればよいかわからない!」といったこともあるかもしれません。ここでは失敗しないばねの設計手順について、圧縮コイルばね(押しばね)を例にとってわかりやすく説明します!

必要なばね力を確認

まず最初に、ばねに必要となる力や繰り返し耐久性、耐食性を確認します。要素としては、ばねの取付荷重、高さ(またはたわみ)、ばね作動時荷重、高さ(またはたわみ)、繰り返し圧縮される用途なら、寿命回数などになります。この時に必要なばね力が間違っていたり、錆が発生するような腐食環境にも関わらず耐食性が考慮されていない材質で設計してしまうと、あとになって予定していたばね設置スペースでは足りなくなってしまう、といったことにつながるため、しっかりと把握しておくことが重要です。また、ステンレスなどの耐食鋼は寿命推定が困難であることも押さえておきましょう。

防錆、表面処理

次に、ばねの防錆処理や表面処理を検討します。ピアノ線やオイルテンパー線、SUP10などのばね鋼の場合、装置内に組み込まれ、腐食性のある雰囲気でない場合はオイルやアクリル系の塗装や電着塗装が適用されます。メッキを施す場合もありますが、高強度な材質は水素脆性の感受性が高く折損のリスクがあるため推奨しておりません。また、コイル間の隙間が少なすぎる形状の場合は、隙間部に塗装がうまくのらないため、何らかの塗装を検討している場合は注意が必要です。

設置スペース、取り付け方法を確認

必要なばね力と防錆が確認できたら、次はばねの設置スペースを検討していきます。圧縮コイルばねの場合は、ばねの外径や内径、自由高さには製作許容差による寸法のばらつきがあるため、それを考慮した空間を設定しておく必要があります。また、ばねが細長い(H/Dが極端に大きい)形状ではガイドの設置が必要であったり、バックリングと呼ばれるばね圧縮時の座屈量が大きくなる、ということもスペースを検討するうえで考慮しておく必要があります。

コスト

コストを考慮するうえでのポイントをいくつかあげます。

1.材料

2.荷重・寸法精度

3.検査項目

1.一般的に材料は、耐熱鋼や耐食鋼といった特殊な材料はコストが高くなります。また納期面では、特殊鋼なだけに入手性が低いため、場合によっては材料入荷まで数か月かかるケースもあります。

2.荷重や寸法の精度が高ければ高いほど、その精度に仕上げるための工数がかかるため、コストは高くなります。本当に必要な精度がどのくらいなのかを十分に検討し、コストを考慮した寸法精度・公差設定が重要です。

3.ばねが仕様図面通りにできているかを確認するために検査工程は不可欠な工程です。しかし、不必要な検査項目があれば、その分工数が増えてしまいます。そのためコストを考慮する場合は、本当に必要なパラメーターを検討しておくことが重要です。

【ばねの設計】ばね設計の基礎

ここからは、ばねを一から設計するうえで基本的な事項として、ばねの種類と形状、ばね定数と応力についてわかりやすく説明していきます。

ばねの種類と形状

ばねには特性・形状に応じた様々な種類があります。圧縮コイルばね(押しばね)、引張コイルばね(引きばね)、ねじりコイルばね(トーションばね)、皿ばね、板ばね、渦巻きばね(ぜんまいばね)、タケノコばね、輪ばね、その他のばねがあります。東海バネ工業では、様々なばねの種類に対応することができますので、ばねを使いたいけど何ばねを選べばよいかわからない。何となくコイルばねを考えているけど本当にそれでいいの?など、ばね選びにお悩みの際はお気軽にご相談ください!

ばね定数と応力

・ばね定数

ばねは、縮めたり伸ばしたりといった変形をすると元に戻ろうとする力が発生します。この力のことを弾性力と言います。弾性とは、変形をしても元に戻る現象のことです。この弾性の範囲内では変形量と力は比例の関係が成り立ちます。この弾性の範囲内で、ばねを一定の長さだけ伸縮させたときの力を表したものを”ばね定数”といいます。

・応力

ばねが変形するとき、材料の中ではいったい何がおきているのでしょうか。例えば圧縮コイルばねの場合は主に円断面の材料ですが、ばねを圧縮すると材料がねじれる力(外力)が発生します。これに対抗するように内側に発生する力を内力といいます。この外力に抵抗する内力の大きさを示した値を応力とよびます。

圧縮コイルばね(押しばね)の設計

ばねと言ったら圧縮コイルばねが一番イメージされる品種です。ここでは圧縮コイルばねの設計に用いられる記号や計算式、設計上の注意をわかりやすく解説いたします。

圧縮コイルばねを設計するのに必要な記号

圧縮コイルばねの設計に用いる記号と単位を表1に示します。

記号の意味

ばねの設計に用いる記号を下記の表1に示します。

表1. 計算に用いる記号及び単位

| 記号 | 記号の意味 | 単位 |

|---|---|---|

| d | 材料の直径 | mm |

| D1 | コイル内径 | mm |

| D2 | コイル外径 | mm |

| D | コイル平均径 | mm |

| Nt | 総巻数 | — |

| Na | 有効巻数 | — |

| Hs | 密着高さ | mm |

| Hf | 自由高さ | mm |

| c=D/d | ばね指数 | — |

| G | 横弾性係数 | N/mm2 |

| P | ばねにかかる荷重 | N |

| δ | ばねのたわみ | mm |

| k | ばね定数 | N/mm |

| τ0 | ねじり応力 | N/mm2 |

| τ | ねじり修正応力 | N/mm2 |

| κ | 応力修正係数 | — |

圧縮コイルばねの設計計算式

圧縮コイルばねの設計に用いる基本的な計算式を紹介していきます。

圧縮コイルばねのばね定数

圧縮コイルばねの応力

圧縮コイルばねにはねじり応力が発生します。

繰り返し耐久性を評価する場合はねじり修正応力が使われます。

圧縮コイルばねのねじり修正応力

圧縮コイルばねの密着高さ

コイルばねの密着高さ(端面を研削した場合)

ばねの両端面を研磨した場合の式になります。

圧縮コイルばねのエネルギーや固有振動数、衝突に関する計算式はこちらから確認できます。

また、圧縮コイルばねの自動計算ができるツールはこちらからご利用可能です。

圧縮コイルばね設計の注意点

・ばね指数

ばね指数のことをD/dといいます。ばねのコイル部中心径と材料径の比率を示しており、この値が大きすぎたり小さすぎるとばねの加工や使用において問題となる場合があります。ばね指数は、熱間で成形する場合には4~15、冷間で成形する場合には4~22の範囲で選ぶのがよいとされます。

・バックリング

ばねの自由長とコイル部中心径の比率のことをH/Dといいます。このH/Dもとても重要な指標となります。H/Dが大きすぎる、すなわち細長い形状のコイルばねの場合、圧縮時の座屈が起きやすく座屈の量も大きくなります。この座屈のはバックリングとも呼ばれます。バックリングを制御することは通常難しいので、H/Dが大きくならないよう設計したり、ガイドを設定するなどしますが、東海バネでは、このバックリングを制御する技術を有しておりますので、H/Dがどうしても大きくなってしまうけどバックリングをできるだけ少なく抑えたい!といったご要望にお応えすることが可能です。

引張コイルばね(引きばね)の設計

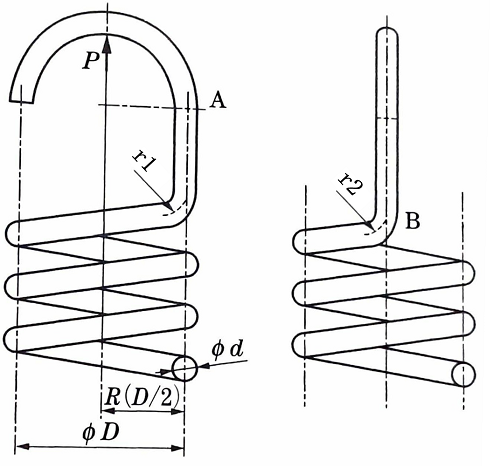

引張方向に使われるばねです。フックによってばねが取り付けられる相手側と接続されます。フック部はコイル部と一体となっているフック形状のものと、金具を組み合わせてフック機能を実現するものがあります。ここではそんな引張コイルばねの設計に用いられる記号、計算式、設計上の注意をわかりやすく解説いたします。

引張コイルばねを設計するのに必要な記号

引張コイルばねの設計に用いる記号と単位を表2に示します。

表2. 計算に用いる記号及び単位

| 記号 | 単位 | 記号の意味 |

|---|---|---|

| d | 材料の直径 | mm |

| D | コイル中心径 | mm |

| Hf | 自由高さ | mm |

| Na | 有効巻数 | — |

| P | ばねにかかる荷重 | N |

| δ | ばねのたわみ | mm |

| k | ばね定数 | N/mm |

| Pi | 初張力 | |

| τi | 初応力 | mm |

| M | ねじりモーメント、曲げモーメント | N/mm |

| σ | 引張り応力 | N/mm2 |

| τ0 | 未修正せん断応力 | N/mm2 |

| τ | 修正せん断応力 | N/mm2 |

| κ | 応力修正係数 | — |

| c | ばね指数 | — |

| G | 横弾性係数 | N/mm2 |

| r1 | フック部曲げR | mm |

| r2 | フック部曲げR | mm |

引張コイルばねの設計計算式

引張コイルばねの設計に用いる基本的な計算式を紹介していきます。

引張コイルばねのばね定数

コイル部のたわみの基本式は、圧縮コイルばねの式と同じです。

引張コイルばねの初張力

引張コイルばねの場合は、初張力を考慮する必要があり、この初張力を Pi とすると任意荷重 P は

の式で与えられます。

引張コイルばねのたわみ

となる。式(1)よりたわみ δ は、

で与えられます。

引張コイルばねの応力

引張コイルばねは圧縮コイルばねと同じくねじり応力が発生します。

繰り返し耐久性を評価する場合はねじり修正応力が使われます。

となります。また、せん断応力 τ0・τ は、圧縮コイルばねと同様に次の式で求められます。

引張コイルばねのフック部の応力

半丸フックの場合

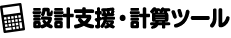

図1. 半丸フック

図1において引張応力の最大値はA部の内側に、せん断応力の最大値はB部の内側に生じます。

A部内側の最大引張応力は、曲げモーメント M と軸荷重 P による引張応力との和であるから、

となります。ここでK1 は曲率に基づく応力集中係数で、 とすると次式で与えられます。

とすると次式で与えられます。

式を整理すると

を得ます。但しK1 は

となります。ここで、C はコイル部のばね指数をあらわします。

B部内側の最大せん断応力は、ねじりモーメントM によるものであり

となる。ここで K2 は曲率に基づく応力集中係数で、 とすると次式で与えられます。

とすると次式で与えられます。

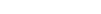

Uフックの場合

図2. Uフック

図2において引張応力の最大値はA部の内側に、せん断応力の最大値はB部の内側に生ずることとなり、

A部内側の最大引張応力は、曲げモーメント M と軸荷重 P による引張応力との和であることから、

となります。ここでK3 は曲率に基づく応力集中係数で、 とすると次式で与えられます。

とすると次式で与えられます。

式を整理すると、

を得ます。但し、K′3 は

となります。B部の最大せん断応力は、半丸フックと同様に式(18)で与えられます。尚、他の形状のフックについても同様に考えれば良いです。

また、引張コイルばねの自動計算ができるツールはこちらからご利用可能です。

引きばね設計の注意点

・初張力

引張コイルばねは初張力というものがあります。これは、コイル間が密着の引張コイルばねの場合で、力を加えていない状態でも伸びる方向とは逆の方向に加わっている力のことです。例えば初張力がある引張コイルばねでは、ばねを1mm引っ張る際に、ばね定数+初張力の力が必要になります。

・コイル間の塗装問題

コイル間の隙間が密着の引張コイルばねの場合、コイル間に塗装がのらなくなります。そのため、ピアノ線やオイルテンパー線などのさびやすい材料で屋外の使用を想定している場合は注意が必要です。

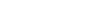

ねじりコイルばね(トーションばね)の設計

圧縮コイルばね同様コイリングによって形作られるばねですが、作用するのはトルクである点が大きく異なります。また、ねじりコイルばねに発生する応力はねじり応力ではなく曲げ応力となります。ねじりコイルばねにはシングルトーション、ダブルトーションタイプがあり、用途によって使い分けられます。ここではそんなねじりコイルばねの設計に用いられる記号、計算式、設計上の注意をわかりやすく解説いたします。

ねじりコイルばねを設計するのに必要な記号

ねじりコイルばねの設計に用いる記号と単位を表3に示します。

表3. 計算に用いる記号及び単位

| 記号 | 単位 | 記号の意味 |

|---|---|---|

| d | 材料の直径 | mm |

| Di | コイル内径 | mm |

| D0 | コイル外径 | mm |

| D | コイル平均径 D=( Di + D0)/2 | mm |

| ΔD | 負荷状態におけるコイル平均径の減少 | mm |

| N | 巻数 | — |

| v | 材料のポアソン比(0.3) | — |

| c | ばね指数 c=D/d | — |

| E | 縦弾性係数 | GPaまたはN/mm2 |

| l | 断面2次モーメント | |

| Z | 断面係数 | |

| P (P1, P2) |

ばねにかかる荷重(力) | N |

| M | ばねに作用するねじりモーメント(トルク) | N・mm |

| a1, a2 | 腕の長さ | mm |

| L | ばねの有効部展開長さ | mm |

| kT | ばね定数 | N・mm/radまたはN・mm/度 |

| φ(φd) | ばねのねじれ角 | radまたは度 |

| R(R1, R2) | 荷重作用半径 | mm |

| Ds | 案内棒の直径 | mm |

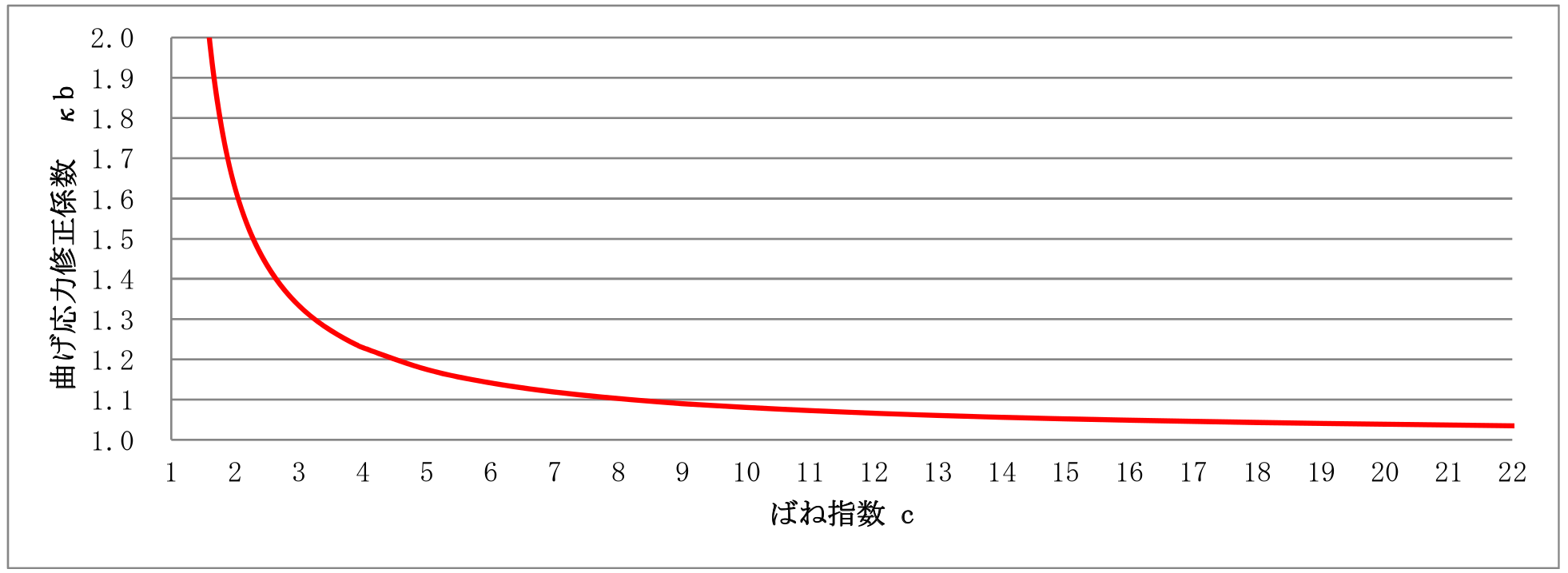

| kb | 曲げの応力修正係数 | — |

| σ | 曲げ応力 | GPaまたはN/mm2 |

ねじりコイルばねの設計計算式

ねじりコイルばねの設計に用いる基本的な計算式を紹介していきます。

ねじりコイルばねのねじれ角

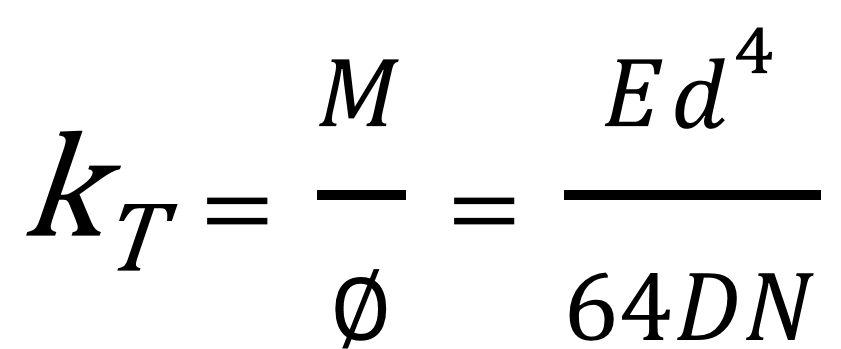

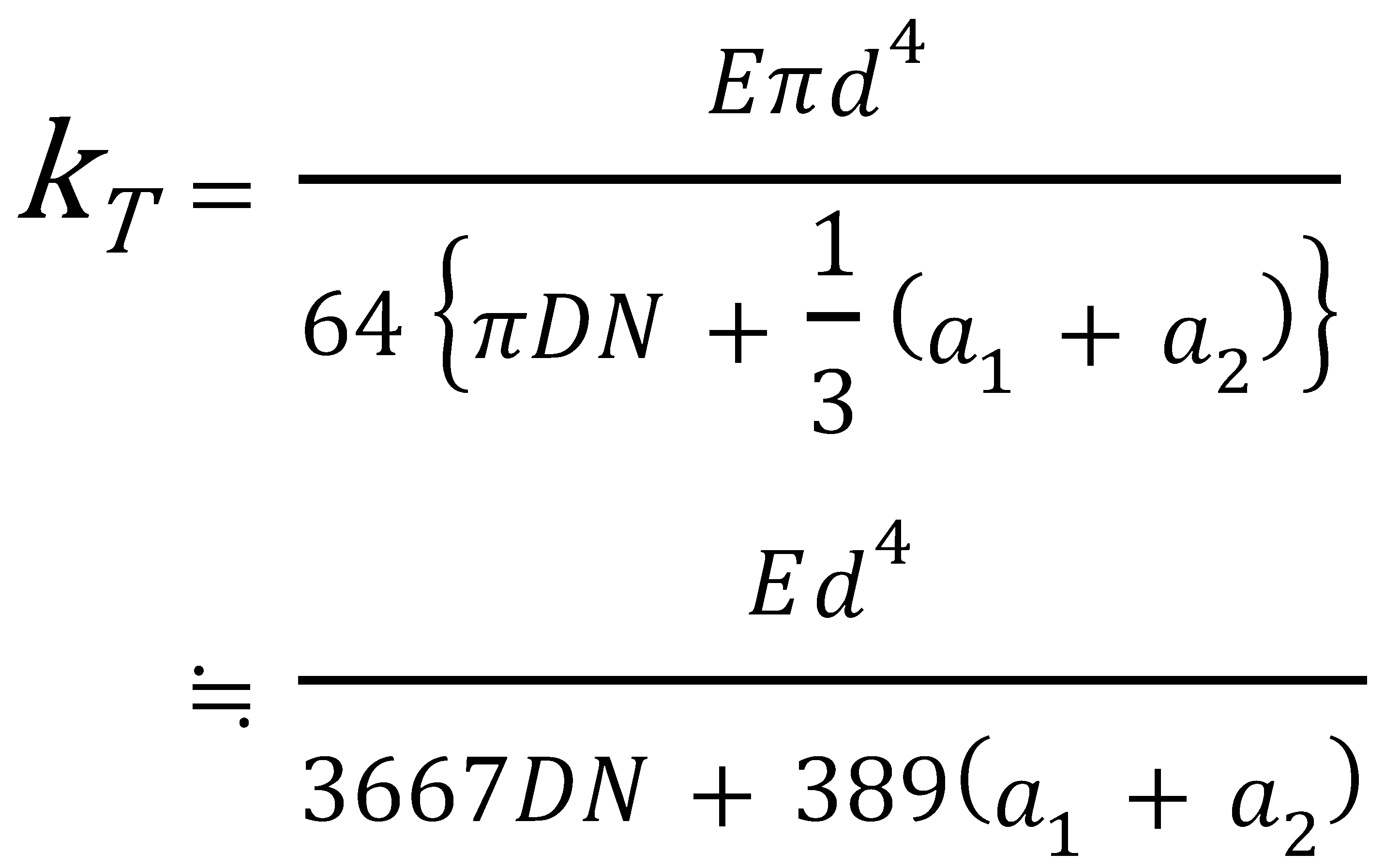

ねじりコイルばねのばね定数

腕部分の長さを無視できる場合

腕部分の長さを無視できない場合

ねじりコイルばねの曲げ応力

図3. ばね指数「c」と曲げ応力修正係数「κb」の関係

また、ねじりコイルばねの自動計算ができるツールはこちらからご利用可能です。

ねじりばね設計の注意点

・巻き込み方向と巻き戻し方向の違い

巻き込む方向か、巻き戻す方向(モーメントの作用方向)により、応力がかかる位置が変わります。巻き込む方向ではコイルの外側が、巻き戻す方向ではコイルの内側が最も大きな応力となります。そのため、それぞれの場合で使用する計算式が異なります。

・案内棒の選定

ばねを巻き込む方向に使用する場合はコイル径が減少します。このため案内棒を使用する場合は、あらかじめこの量を見込んでおく必要があります。案内棒の直径Dsは、最大使用時のコイル内径の90%にすることを推奨いたします。

皿ばねの設計

お皿の形をしたばねで、複数枚を積み重ねて使用する場合が多く、圧縮コイルばねと比べた場合、小さなスペースで大きな荷重を受けることが可能です。ばねを組み合わせる場合は、ばねの上下の向きを色々と変えることで様々な特性を実現することができます。そんな皿ばねの設計に用いられる記号、計算式、設計上の注意をわかりやすく解説いたします。

皿ばねを設計するのに必要な記号

皿ばねの設計に用いる記号と単位を表4に示します。

表4. 計算に用いる記号及び単位

| 記号 | 単位 | 記号の意味 |

|---|---|---|

| D | 皿ばねの外径 | mm |

| d | 皿ばねの内径 | mm |

| t | 皿ばねの厚さ | mm |

| H0 | 皿ばねの自由高さ | mm |

| h0 | 皿ばねの全たわみ量(H0-t) | mm |

| E | 材料の縦弾性係数 (E=2.06×105) |

N/mm2 |

| v | 材料のポアソン比(0.3) | — |

| P | 皿ばねに負荷される荷重 | N |

| δ | 皿ばね単体のたわみ量 | mm |

| σI | 位置Iの応力 | N/mm2 |

| σII | 位置IIの応力 | N/mm2 |

| σIII | 位置IIIの応力 | N/mm2 |

| σIV | 位置IVの応力 | N/mm2 |

| PG | ばねを組み合わせた時の荷重 | N |

| δG | ばねを組み合わせた時のたわみ量 | mm |

| n | 並列に重ねた枚数 | 枚 |

| m | 直列に組み合わせた組数 | 段 |

| L0 | ばねを組み合わせた時の自由高さ | mm |

| R | 角部の面取り半径 | mm |

皿ばねの設計計算式

皿ばねの設計に用いる基本的な計算式を紹介していきます。

図4. 皿ばね各部位の記号

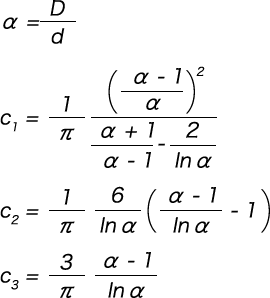

皿ばねの設計計算式に用いられる係数

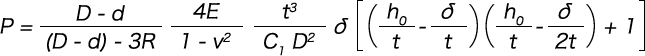

皿ばねの荷重

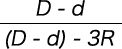

荷重Pは角部のR面取りを考慮した補正項  をいれ、次によります。

をいれ、次によります。

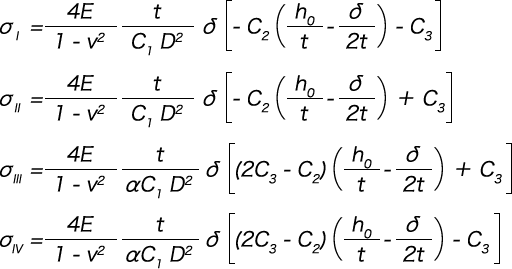

皿ばねの応力

図4に示す位置I,II,III及びIVの各角部の応力を計算します。正の場合には、引張り応力であり、負の場合には、圧縮応力です。

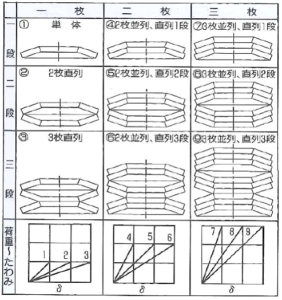

皿ばねの組合せ方法による荷重特性の違い

皿ばねは組合せ方法によって様々な荷重特性を得ることができます。

図5、図6は、単純に同じ向き(並列)にだけ、あるいは互い違い(直列)にだけ重ねた状態を示しています。また、それらの状態が単体時と比べてどのような特性の違いとなるのかを説明します。

組合せ方法 ー 並列と直列

並列重ね

図5. 並列重ね

皿ばね単体時と比べて、

・荷重:大きくなる

・たわみ:変化しない

荷重:1枚当たりの荷重×並列枚数

図のように同じ向きに重ねます。

直列重ね

図6. 直列重ね

・荷重:変化しない

・たわみ:大きくなる

たわみ:1枚あたりのたわみ量×直列枚数

図のように互い違いに重ねます。

並列・直列組合せによる荷重・たわみの変化

図7のように、並列・直列の組合せに応じて、荷重及びたわみが変化します。

図7. 並列・直列重ねによる荷重・たわみの変化

皿ばねの自動計算ができるツールはこちらからご利用可能です。

皿ばね設計の注意点

・最大応力の角部発生位置

疲労寿命を検討する場合には、角部に発生する応力の内、最大応力が発生する位置で繰返し特性を検討します。皿ばねの最大応力発生位置は、外内径の比や全たわみ量と厚さの比によって異なってきます。そこで、これらの関係から最大引張り応力の発生位置を図8に示すので、これを参考に検討します。

図8. 最大引張応力の位置

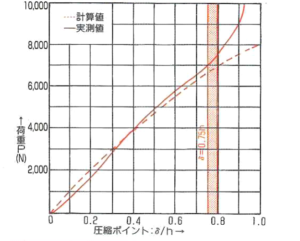

・計算値と実測値の差

図9に示すように、実測値の荷重曲線は全たわみ量の40%までは初期ひずみ等の影響により計算値の荷重曲線より低くなり、全たわみ量の75%を超えると荷重が急激に増加します。できる限り荷重特性の安定する範囲での使用が望ましく、DIN規格では、使用最大たわみは、δ=0.75h(全たわみ量はδ=0.75h)と規定しています。

図9. 計算値と実測値の差

・ガイドとクリアランス

皿ばねを組み合わせて使用する際は、内径側もしくは外径側にガイド(軸やケース等)が必要になります。ばねは圧縮により形状が変化しますので、ガイドとのクリアランスを考慮することが重要になります。

標準的な形状の皿ばねでは、圧縮するにつれ、内径は大きく、外径は小さくなります。形状によってはこの逆のパターンもありますので注意が必要です。

表5. 皿ばねのガイド径とクリアランスの目安

| 内径または外径[mm] | (目安)クリアランス[mm] |

|---|---|

| ~16 | 0.1 |

| 16 < 20 | 0.15 |

| 20 < 26 | 0.2 |

| 26 < 31.5 | 0.25 |

| 31.5 < 50 | 0.3 |

| 50 < 80 | 0.4 |

| 80 < 140 | 0.5 |

| 140 < 250 | 0.8 |

表5は、一般的な皿ばねのクリアランス量の目安を示しております。(弊社社内基準の為、JIS B 2706規格とは異なります) ※表のクリアランスは径の片側についての値なので、実際の設計時は両端分(表記の2倍)のクリアランスが必要となります。

・反転現象、ヒステリシス現象

皿ばねは、コイルばねとは違い、たわみ量と荷重の完成が非線形の特性となります。また、計算上では、板厚に対してばね高さが高くなってくるとばねが密着になる手前が荷重のピークとなり、密着時にはピーク時よりも荷重が下がるという特性があります。さらにこの傾向が強くなると、あるたわみの時点で皿ばねがひっくり返る現象が発生します。皿ばねの反転現象といいます。

もうひとつ皿ばねには注意しなければいけない特徴があります。それはヒステリシス現象と呼ばれるものです。ヒステリシス現象は、皿ばねに荷重をかけている圧縮時より、荷重を解放している解放時の方が荷重が小さくなる現象のことです。一般的に皿ばねは複数枚を重ねて使用することが多く、ばね同士の摩擦により起こるものです。特に皿ばねの解放時の特性を用いる(減圧荷重を用いる)用途ではこの現象を考慮した設計が必要になります。東海バネ工業では、減圧荷重を考慮した用途での設計ノウハウがありますので、ばねの解放時(減圧時)の荷重特性を踏まえた設計が必要な用途でお悩みの際はお問い合わせください。

板ばねの設計

板形状のばねでは様々な形状があります。薄板のものや厚板のもの、板を複数重ねたものなど、バリエーションが豊富です。ここではそんな板ばねの設計に用いられる記号、計算式、設計上の注意をわかりやすく解説いたします。

板ばねを設計するのに必要な記号

板ばねの設計に用いる記号と単位を表6に示します。

表6. 計算に用いる記号及び単位

| 記号 | 単位 | 記号の意味 |

|---|---|---|

| h | 板厚 | mm |

| b | 板幅 | mm |

| l | 支点から荷重点までの距離 | mm |

| r | 円弧の半径 | mm |

| E | 縦弾性係数 | N/mm2 |

| I | 断面2次モーメント | mm4 |

| Z | 断面係数 | mm3 |

| P | ばねにかかる荷重(力) | N |

| δ | 荷重点のたわみ | mm |

| k | ばね定数 | N/mm |

| σ | 曲げ応力 | N/mm2 |

| ν | ポアソン比 | – |

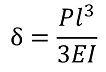

板ばねの設計計算式

板ばねの設計に用いる基本的な計算式を紹介していきます。

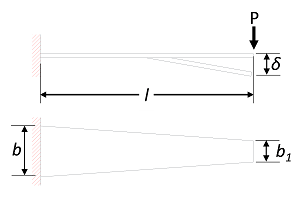

長方形断面の片持ばねの計算式

薄板ばねのもっとも単純なものは長方形断面の片持ちばねであるといえます。

固定端をA、自由端をBとして、点Bに荷重Pが加わった場合の計算式は次式であらわされます。

ここでIは断面2次モーメントを示します。

図10. 長方形断面の片持ちの薄板ばね

![]() であらわされ、

であらわされ、![]() が大きい場合には

が大きい場合には ![]() とします。

とします。

したがって、![]() が大きい場合の計算式は

が大きい場合の計算式は  となります。

となります。

νはポアソン比をあらわし、鋼の場合、ν≒0.3である。応力は固定端で最大となり

となります。

となります。

台形状片持ちの薄板ばね計算式

図11. 台形状片持ちの薄板ばね

図11にように、薄板ばねの板厚が一定で、板幅が直線的に変化している場合は、自由端のたわみ![]() は、

は、

であらわされます。

式中のBの算出には、板厚によって以下の2種類の式を使い分けます。

板厚が厚い場合は、

板厚がごく薄い厚い場合は、

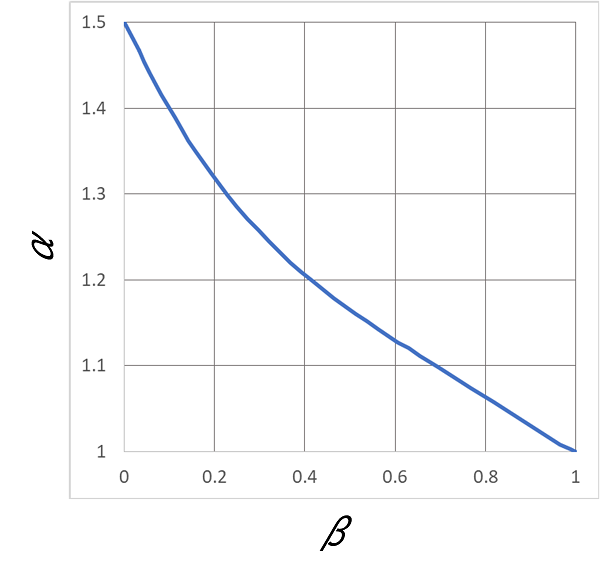

また、式中の![]() の値は、β=b1/bによって図12から求めます。

の値は、β=b1/bによって図12から求めます。

図12. 台形片持ち梁係数

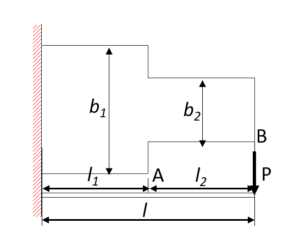

板幅が段付けをしている薄板ばね計算式

図13. 段付きの片持ち梁

図13のように、板厚が一定で、板幅が段付けをしている薄板ばねの自由端のたわみ![]() は、

は、

ここで、![]() 、

、![]() はPによる段付き部Aのたわみとたわみ角、

はPによる段付き部Aのたわみとたわみ角、![]() は長さ

は長さ![]() 、板幅

、板幅![]() の片持ちはりの自由端のたわみを示します。

の片持ちはりの自由端のたわみを示します。

このほかにも板には様々な形状ごとの計算式があります。それらについて詳しく知りたい方はこちらのページをご覧ください。

板ばねの自動計算ができるツールはこちらからご利用可能です。

板ばね設計の注意点

・材料圧延方向の考慮

板ばねの材料は冷間加工により、引張り強さ、弾性限、降伏点などの性質は上昇しますが、伸び、絞り、曲げ性は減少します。また、これらの機械的性質は材料圧延方向により異なります。とくに、加工度が高い材料については顕著に見られ、ステンレス鋼帯やりん青銅板のように、高い冷間加工により機械的性質を高めた材料は材料取り方向に考慮が必要です。曲げ加工するものについては、曲げ線が圧延方向と直角になるようにします。

・曲げ加工の半径

板ばね(特に薄板ばね)の場合、多くの曲げ加工のある場合があります。曲げ半径については、板厚tに対する曲げ半径rが小さいほど応力集中係数は大きく割れなどの発生の可能性が高くなります。これらのことから、曲げ加工の半径は大きくすることが望ましいです。

・穴、切り欠き、ばり、きず

応力集中は曲げ部だけでなく、穴、切り欠き、急激な断面形状の変化によっても起こります。

切り欠きについては避ける必要があります。

プレス打ち抜きによって発生する切り欠きは、曲げ性を悪くするとともに、応力集中を受けることになり、十分注意しなければならなりません。

こんな時は?ばね設計のよくあるQ&A

ここまで一通りばね品種別に関する設計の基本を記載してきましたが、基本だけでは対処が難しい特殊なケースが多々あります。そこで、ばねのスペースが既に決まっていたり、高温環境でばねを使用する場合や、海水などの腐食環境で使用する場合といった3つのケースにおいて、どのように設計すればよいかを解説いたします。

ばね設置スペースが決まってしまっている

ばねの周辺部の設計が終わった後に、ばねのサイズが想定より大きくなってしまった、ということがあると思います。そうなってしまったらもう手遅れなのでしょうか?いえいえ、そのような場合は、次の3つのポイントで検討してみることで、ばね周辺を変更せずに済む可能性があります。

1.形状を見直す 2.材質を見直す 3.品種を見直す

1.形状を見直す

まずは形状を見直すことでスペースに納められるかを検討します。例えばばね定数は変えられない条件でコイル径がスペースに収まらなくなっている場合は、①コイル径を小さくする、②材料径を細くするあるいは有効巻数を増やすことで解決できるかもしれません。コイル径を小さくすることでばね定数は上がりますが、材料径を細くするか有効巻数を増やすことでばね定数は下がりますので、これらを組み合わせることで成立する可能性があります。

2.材質を見直す

形状の変更ではどうにもならない場合は材質を見直すことを検討します。屋外で使用するので耐食性が心配だからステンレスで設計したが、必要荷重を受けられない、そのような場合は、ステンレスより強度が高いオイルテンパー線やピアノ線にしつつ、防錆処理でカバーします。この時の防錆処理の選択肢は条件によって異なりますが、当社では、環境に合わせて適切な防錆処理で対応が可能です。

3.品種を見直す

最後は品種を見直すという検討です。圧縮コイルばねで形状や材質の見直しを検討したが必要荷重が得られずどうにもならなかった場合は、皿ばねに変更することで、要求の荷重特性が得られる可能性があります。

高温の環境で使用する

400℃、場合によっては500℃を越えるような高温環境でばねを使わなければいけない場合は、耐熱鋼を使ったばねの設計が必要となります。目安となりますが、使用温度別の耐熱材質の選定は下記のようになります。

~250℃ オーステナイト系ステンレス鋼(SUS304、SUS316)

250~400℃ タングステン鋼、ダイス鋼(SKD)

400~500℃ ニッケル基合金鋼(インコネル)(INCONELX750,INCONEL718)

また、使用する温度によって、ばねとして使用する場合の許容応力も変わってきます。東海バネ工業では、高温環境における様々な実験データを持ち合わせておりますので、高温環境において適切な応力評価が可能です。

海水中で使用する

海水中の使用は、ばねにとってとても厳しい環境となります。ステンレス鋼などの耐食材料であっても海水中では腐食が起こりますので、りん青銅やモネルなど、海水に強い材質の選定が必要になります。ただし、これらの材質はピアノ線などに比べて引張強度が低いので設計の幅が小さくなることを念頭におきましょう。

【まとめ】ばねの設計でお困りならまずはご相談を!

ばねの詳細についてどこまで考慮すればよいかわからない、といった場合はばねのプロに相談することで、使用条件に合わせた適切な仕様を定めることができ、結果的にトータルコストを抑えることにもつながる可能性があります。また、ばねの防錆・表面処理はとても重要な検討項目であるにも関わらず、そのノウハウはなかなか得られにくいものですので、よくわからないと悩んだ際は、東海バネ工業へご相談下さい!

※ご質問と回答は一般公開されますので特定される内容には十分お気をつけください。