第2話

【夢をかけぬけた5人の創業物語】株式会社コスメック様

内製化率90%油圧機器が自動車ラインに採用され、一気に受注量が増え出したコスメックは、それに伴い、営業所エリアも拡大した。現在国内の営業拠点は関東、中部、関西、九州の4拠点。海外は、自前で持っているのはシカゴと上海、ポーランドだ。そして、ものづくりは本社内工場だけで生産されている。

ニッチなマーケットを見つけ、新製品を持ち込む

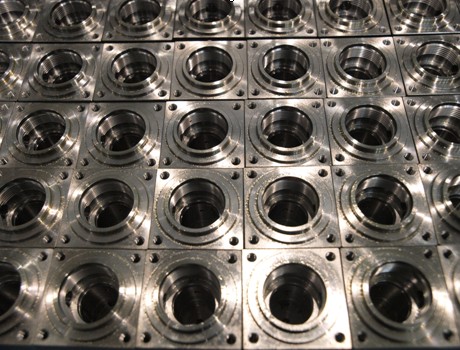

内製化率90%

油圧機器が自動車ラインに採用され、

一気に受注量が増え出したコスメックは、それに伴い、営業所エリアも拡大した。

現在国内の営業拠点は関東、中部、関西、九州の4拠点。

海外は、自前で持っているのはシカゴと上海、ポーランドだ。

そして、ものづくりは本社内工場だけで生産されている。

「我々は、材料と機械と熱処理があれば製品がつくれます。

熱処理も複雑なものではなく、真空焼き入れと、イオン窒化炉。

最近、窒素焼き入れが主流です」(談:白川社長)

熱処理、表面処理の一部を社内でまかなっているのは、

メイン製品が油圧機器だからである。

一つの製品を、部品点数にしたら20、30点。

そのなかのメインパーツである4、5点は、鉄を削ってきれいな形に仕上げるため、

熱処理、表面処理をしなくてはならない。

それを外注すると2週間の納期がかかるうえ、

搬送中に傷がついてしまう恐れがある。

これは油圧機器には致命的なため、重要パーツは徹底して、内製化している。

では、コスメックの製品は、どういったところがターゲットなのだろうか。

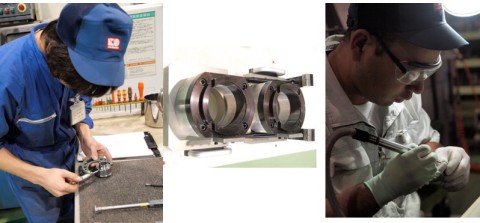

「当社の製品は、金型交換を自動化する製品が一つで、

プレス、成形機、ダイキャストとか色々用途はあります。

二つ目は、工作機械で削るワークをクランプさせる、

システム製品をメインでつくっています。

これは、創業期からつくってきたものですが、

熱烈なコスメックファンのお客さまからの注文で細々とやっていたのです。

これが、自動車メーカーからの大量注文によってメインになり、

今は、工作機械の割合が全体の5割となりました。

また、金型やワークだけではなく、

油圧を使って、コンパクトで高出力の用途があれば、

機械メーカーにOEM供給もしています」(西本取締役)

成形機などの金型クランプ用、ワークのクランプ用、そしてOEM商品。

この3つがターゲットとなるのだが、

小さくて力を出すところに特徴があるコスメックの油圧の競争力とは何か。

「油圧も体積あたりの力が出ます。

圧力を上げれば上げるほど力が出ますから、

コンパクトで力を出すには油圧しかないのです。

この特徴は、よっぽどの代替品が出てこない限り、崩されない。

今、電気と言われていますが、電動ですと、小さなパワーしかでない。

油圧というと、何か汚いイメージがあるかもしれませんが、

きっちりつくれば汚いものでもないし、危険度も少ないのです」(談:白川社長)

その小さくてパワーがでるものを、

どんなところに応用できるのかを追求してみたら、

大きな金型を掴むのに適していた。

そこで、成形機という金型のクランプや、

バンバンと打つ金型のプレスに使われるようになったのである。

「これは大きな力で安定して締める、というところからきたんです。

その観点で考えると、鉄を削る工作機械は多く存在しますが、

固定しなければ削れないですよね。

バイスで挟んで削るんですが、生産性は悪い。

そこに、柔軟な動きができる油圧のシリンダがあれば、クランプできます。

誰がやっても同じ場所にピシッとセットすることが可能で、

生産性も、品質も上がる。

今度は、鉄を削る工作機械のクランプをワークするということで、

ワーククランプという製品を展開しています」(談:白川社長)

1個から受注!変種変量の強み

世の中の汎用的な油圧というのは、ポンプをモーターで目一杯回して、

常に油を送り続けながら、押さえたり、押したりしている。

押し続けている一方で、回し続けており、止めたら力が抜けてしまう。

コスメックは、

このポンプと動くアクチェーターの間に、ノンリークバルブといって、

油圧が漏れないバルブを開発した。

「ほとんどの製品は、漏れるんです。

漏れないバルブは、我々のコア技術の一つなんです。

これをうまく使いこなすことによって、確実に用途が広がります」

日本には、数社の大企業が他社の追随を許さないが、

コスメックはこうした企業群とは異なったマーケットで勝負をしていることがわかる。

汎用的なものでなく、顧客によってカスタマイズしているので、

その品種の数は2万モデルにも及ぶ。

そのなかでよく売れているのは3千モデル。

ひとつの商品は20、30品で構成されていることから、

コンピュータに登録されている部品点数となると40万から60万という膨大な数となる。

「これだけの細かな種類を、納期内におさめるのは至難の技です。

短い納期で1週間、長くて4週間、平均2週間半です。

コンピュータに登録されている場合は、図面がほぼありますが、

特殊対応をしているので、顧客の要求に応えて図面を書くと3週間。

ゼロからやれば4週間です」(談:白川社長)

さらに、注文は1個からくる。多くても100個。

そうなると、在庫を持っていないとつくれない。何が当たるかわからないため、 完成在庫を持つことができない。比較的部品のなかでも足の長いもの、また一個づつつくっていたら採算の合わないものは、多少、在庫を持つことになるようだ。

「部品種類は6千点ほど在庫で持っているんですが、

よく使われるのは4万点もあるので3万4千点はその都度、つくっています。

また、素材、部品になる前の材料も、手厚く持っていなくてはならない。

それほど特殊なものではないですが、やはり、仕入れに2週間はかかってしまうため、

標準的と思われる材料は、ストックしておかなくてはいけない。

そこはあたりはずれがあっても仕方がないですね」( 上村誠取締役)

いつ、どんな注文が、何個くるのか、先読みができない。

そんな変種変量をキッチリやってのける。これが、コスメックの最大の武器だ。

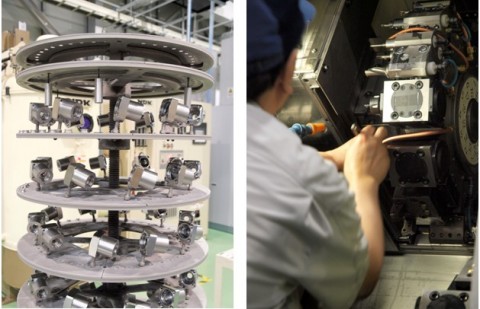

「200個をさっとつくる力もいるし、特殊なもの1個つくる力もいる。

ですから、

中量生産に向くラインと、少量生産のライン、1発ものの単品生産のライン、

この3つのラインを整えています。

メリハリ生産と呼んでいるのですが、もっと力をつけて、顧客のニーズに対応したい」

新社屋の建設でずっとやりたかったメリハリ生産が可能になった今、

白川社長の展望は着実に見え始めてきた。

創業精神を取り戻せ

経営戦略の基盤が固まってきた一方で、頭を悩ませていたのは人材、組織である。

「ゆっくりの成長期は、創業時の思いが伝承できてきたと思うんですが、

一気に拡大するとその精神は希薄になってしまう。

そして仕事が忙しくなると、効率化を求め、分業化してしまうんですね。

私はこれをする人、いらんこと考えんと、これやりー、とね。

すると全体が見えないので、モチベーションも落ちてくる。

本来のコスメックというカラーから、だんだん離れていっているような気がしました。

なんかせなぁアカン、ブランディングもせなアカン、教育もせなぁアカン。

焦りの毎日でした」

創業精神と組織拡大の狭間で、白川社長は悩み続けた。

仲間が増え、30人くらいになったときでも、気持ちは一緒だった。

決して、会社員という感じではなく、

1人1人が会社を経営しているんだという認識、参画意識があった。

その状態は、60人、80人くらいまでは維持できていた。

だから、コスメックには、

社員教育だとか、就業規則だとか、タイムレコーダーすらなかった。

考えて見れば、経営者と身近に接する機会もほとんどない大企業と違って、

創業者の魅力に惹かれ、入ってきた仲間ばかりだ。

そんな会社を創りたかった。だから、スピンアウトした。これはぶれていない。

「純粋に、ものづくりを通して、世の中に貢献したいと思った。

それに多少、利益がついてきたら言うことない。

会社だから、発展、継続しないとアカンので、利益なしでは適正なことができない。

サービスも、次なる投資も、人材教育もできない。

だから、利益は確保しなくてはならない。世の中のものづくりに貢献していれば、

必ず恩恵をうけるはずや」

人間作りに秘策などない。

一人一人が、創業精神を忘れず、心に刻むことである、と、白川社長は語る。

コスメックでは、15年間続けている活動がある。

一言でいうと、工場改善のプログラム。第3話では、その改革に迫ってみる。

Harmony in Innovation~心ひとつ、前へ。~

KOSMEK(株式会社コスメック)

http://www.kosmek.co.jp/index.html

〒651-2241 神戸市西区室谷2丁目1番5号

TEL:078-991-5115 FAX:078-991-8787

取材協力 代表取締役社長 白川務 様

取締役 製造部長 上村誠 様

取締役 設計部長 西本敏 直 様

営業部企画リーダー 佐藤直人 様