第2話

道なきところに道をつくる

業界の先駆者だからこそ生み出せた、未来に架ける道、

それは、索道をリビルドする、という

純国産メーカーの生き残り策であった。

2007年、経営改革を迫られた安全索道は、一大改革に挑んだ。新設需要向け戦略から、補修や改造を手がけるメーカーへの転換、メンテナンス需要を掘り起こす戦略への転換であった。

この業界は、安全を最優先するため、索道が古くなれば新しいものに架け替えるのが主流であった。また、特殊な技術で構成されている索道は、架設したメーカー以外がメンテナンスすることは極めて難しい。それに対し、安全索道は、研究開発にこだわり、自社製品を作り続け、純国産メーカーだからこそ、全国の観光地との信頼関係もある。この強みが、顧客に負担の少ないメンテナンス方法を生み出し、メンテナンス中心の事業戦略、安全索道の窮地を救ったといえる。

スキー需要に一筋の光

メンテナンス事業で、なんとか会社を持ちなおすと、業界にも一筋の光が見え始めた。それは、3年ほど前から、ニセコ、白馬などに、外国人観光客が訪れるようになったからだ。季節が対極にあたる南半球のオーストラリアやニュージーランドの人々が、夏休みにスキーを楽しみに日本へやってくるという。さらに、10年間、低迷していた日本のスキー客も下げ止まった。メンテナンスに力を入れていた安全索道にとって、チャンス到来である。

「リフトの大部分は、30年ほど経っていますので、架け替えの検討が必要な時期にさしかかっていますが、一気にリフトを架け替えると5~10億、ゴンドラだったら20~30億といった改修規模になってしまいます。スキー客のマイナスが下げ止まったとはいえ、大幅な増加傾向にあるわけではないですから、お客様の負担を軽くした改修が、求められます。そのことを予測して、今、主流となっているヨーロッパのメーカーのスペックをキャッチアップしつつ、なおかつ柔軟な運用のできる製品をつくろうと考えたのです。」

それが、自動循環式高速リフトの混在型グリップの開発である。

自動循環式高速リフトは、バブル時代に好評だった製品で、ロープに固定されるリフトは、停留場で速く回すと乗ることができず、ゆっくり回すと時間がかかる。寒冷地だけに、乗っている時間をなるべく短縮したい。それを解決したのがこの自動循環式で、停留所でグリップがはずれ、ゆっくり椅子を回してスキーヤーを乗せ、一定のところにきたらグリップで高速に回るロープを掴んで進むというものだ。しかし、これらの改修は大きな投資となるため案件は激減していた。

―ーーーーーー握索装置ーーーーーーーーー

それを、これからのスキー場経営に負担のないものにリビルド(再構築)した。ロープを掴むグリップを、旧式と新式の混在型で提案できるように設計したのである。

大切なのはお客様との絆

「山の上、山の下に停留所があり、大きな滑車を回転させる装置や搬器(イス)をゆっくり移動させる装置がついているのですが、その新製品を昨年から20年ぶりに開発しまして、この8月に完成したばかりです。これも、山麓側だけを新しくし、山頂側は古いものでも可能な設計を取り入れました。そうすれば、一度に両方をやりかえるのではなく、何年間かに分割して実施することができます。」

「もっとも大切にしているのは、お客様との絆。土日にリフトが止まるとスキー客が来ない。だからそうならない様に、不具合が出たら飛んでいくんです。修理が徹夜となったこともありました。」

停留所、グリップを、海外メーカーのような総取り替えではなく、数年にわたっての改造計画で、リフト全体が新しくなる。外国人観光客増加のおかげで、リフトの稼働率が上向いている今だからこそ、お客様に寄り添った仕事にしたい。

「索道にこだわった100年。貨物索道からスタートして、ロープウェイ、リフト、ゴンドラとつくりました。リフトが飛ぶように売れ、それが急激におち、その転換に苦労しました。ここ10年間は、メンテナンス事業で経営が安定し、次の展開に新設が出てくるであろうと、今、それに向けて新たな取り組みにもチャレンジしています。」

山椒は小粒でもピリリと辛い

こうした歴史が、実に筋肉質な組織をつくった。「この山にリフトを架けたい」と依頼があれば、空中に道を描く設計部隊、機械を設計する部隊、電気制御部隊が、山のかたち、角度、運搬する人数などを、適切な方法で提案する技術者が揃っている。そこに、新規開発部隊、工場で旋盤、溶接、組み立て、塗装をこなす職人もいる。ロープウェイ、リフトを架けるのに必要なことを、110人の会社でこなし、しかも、純国産でつくりあげる。これが、100年の蓄積だ。

「安全索道は一通りつくれる能力を持ちながら、あえて、部品は外でつくります。工場は時間で流れているラインではなく、手工業で安全を支えているんです。

しかし、厳しい時代が続きましたから、人員の年代構成にバラつきもあります。30代、40代が極端に少なく、20代と50~60代に偏っています。新卒者をコンスタントに採用して、今年は8人を採用。この10年で採用した人材が社内の半分になりました。ですから、定年したシニアが若手を教え、理念や技術の継承を行っています。機械も同じものを使い続けているので、やりかたは変わっていない。量産する必要がないので、職人技が未だに生きているのです。」

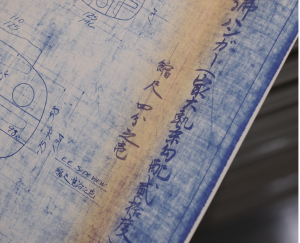

青焼き図面が語ること

生きているのは、職人技だけではない。図面も電子化せず、青焼きの図面庫が存在する。「電子化も試みたが、途中で挫折」と設計部は語るが、あえて、青焼きの図面で歴史を残していくことに、価値を感じたからだろう。

コンピュータの画面では、情報が均一化されてしまい、情景が伝わってこないが、青焼き図面には、どんな思いでつくったのか、図面を書いた設計者の個性や意図を感じ、現場で書き込まれた手書きの文字から経過を読むことができる。メンテナンスを実施すれば、今でも更新情報を図面に書き込んでいくというから、過去から現在、未来をつなげる1枚となっている。

オリジナルの製品、オリジナルの事業戦略、そして、オリジナルの人材・・・

道なき道をつくりあげてきた、安全索道の資産であり、

すべてのオリジナリティは、<安全>ということばに集約されている。

~道なきところに道をつくる~

安全索道株式会社

所在地 〒524-0041 滋賀県守山市勝部町471番5

取材ご協力

代表取締役社長 西川 正樹様 執行役員 生産部長 吉田 博司様

業務部長 藤澤 一弘様 生産部 資材課長 武崎 豊様

取材

東海バネ工業 ばね探訪編集部(文/EP 松井 写真/EP 小川)