第2話

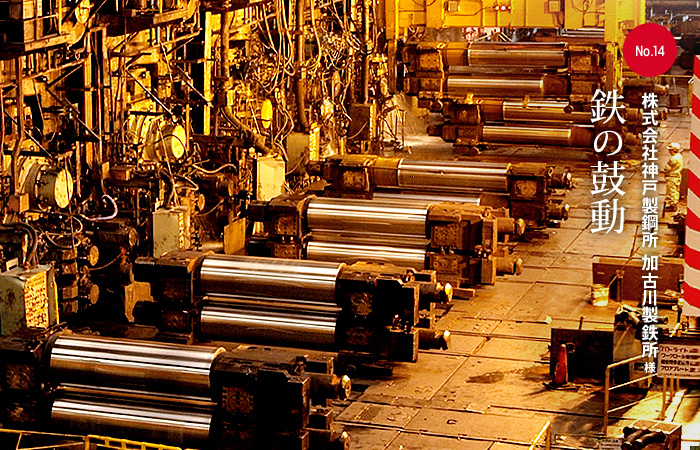

【鉄と人間】株式会社神戸製鋼所 加古川製鉄所様

1960年代、70年代、高度成長期の牽引役であった鉄鋼業は、73年に粗鋼生産量約 1 億 2,000 万トン、世界生産に占めるシェアは 17.1%を記録した。鉄鋼業が典型的な装置産業であることから、規模の拡大が資本生産性・労働生産性の向上に繋がり、顕著なコストダウンに結実した。

「粗鋼生産量をあげよ」

1960年代、70年代、高度成長期の牽引役であった鉄鋼業は、73年に粗鋼生産量約 1 億 2,000 万トン、世界生産に占めるシェアは 17.1%を記録した。鉄鋼業が典型的な装置産業であることから、規模の拡大が資本生産性・労働生産性の向上に繋がり、顕著なコストダウンに結実した。

その結果、日本の鉄鋼は、国際比価で見て、最も競争力のある価格で電機、自動車、造船など鉄鋼需要産業に提供され、そのことがその産業のコスト競争力強化に大いに貢献し、成長が促進され、鉄鋼需要の拡大に繋がるという好循環がもたらされた。こうして、鉄鋼業界は飛躍していったわけだが、その背景にあったのが設備投資である。

当時、臨海の新立地に大型製鉄所が次々と建設され、旧立地では、大型高炉の新設が相次いでいった。高炉の他、新しい設備が製鉄所内に導入され、臨海という新立地を契機に、輸入原料の大規模輸送や合理的な生産プロセス、設備配置と効率的な構内物流など、世界に例を見ない製鉄所が出現していったことは言うまでもないだろう。

そして、鉄鋼業界の設備投資額がピークとなった景気拡張期の91年の頃、 加古川製作所でも、増設計画が進められていた。

加古川製鉄所、変革のとき

話は、89年に遡る。

「生産量をあげることが至上命令だった当時、薄板を増強しよういう話が持ちあがり、91年から93年にかけて、「溶融亜鉛めっきラインの新設と原板である熱延の能力増強工事」が着手されたのです。それこそアナログな手動、両手両足を使ってやってた時代でしたから、やり方が変わるということは、現場にとっても大きな転換期でした」

名付けて「熱延リフレッシュ」。

3つあった加熱炉が4つになり、2基しかなかった粗圧延機も4基に増設され、これまで月間約20万トンだった生産量は、30万トン以上の数字をはじき出すラインに生まれ変わろうとしていた。

「生産しながら工事を進めていくのですが、まずは基礎工事。限られたライン休止時間内に基礎部分を改造し、鉄骨を渡してブリッジにし、操業できる状態に復旧する。操業しながらその周辺の基礎工事をやっているわけですから、既設ラインの改造工事は、新設と違って時間がかかります」

自動化の第一歩は、設備が変われば、運転の仕方も変わる。

勉強会を開き、教育して、テストもして、合格まで持って行く。現場は、皆一丸となってその変革に勢いづいていった。そして、2年ほど要した工事はようやく完成の時を迎えることができた。赤出しをしたときの興奮は、今でも、現場の人たちの脳裏に焼き付いているだろう。

こうして、いかに短休止で必要な作業項目をこなせるかが勝負だった能力増強工事は、見事に成功し、新たなラインは、月間最高生産量34万トンという記録をはじき出したのである。

オペレーター室が操縦室

圧延ラインは、巨大な工場を縦断する流れだ。そのラインを操るのは、今も昔も人間。かつては、粗圧延と仕上圧延に分かれ、計8人のオペレーターが操作していたが、自動化に伴い、オペレーターの居場所も一箇所に統合され、4人のオペレーターがモニター越しに全てを判断するようになった。まさに、管制塔であるが、それぞれの技術を修得するには長い下積みが必要である。はじめは粗関係を監視して、次は速度を担当。そこで板形状の目を養い、圧下というポジションに行けるのだが、板の見極めができなければ、次のステップには進むことはできない。

「一昔前であれば、製品板厚をとるためには、圧下位置をどうしたら良いのかという判断ができないと圧下のポジションに行けなかったですが、今は、自動化が進んだ分、数年で圧下を担当することもできます。しかし体で覚える機会がなくなったため、トラブル発生時、手動で設定して、板を通そうというオペレーターは育たなくなりました。毎日一本一本、一発勝負です。モニターを見ての判断ですが、色・形を見て、音を聞いて、判断できるようになるのです」

コンマ何秒のうちに通り過ぎる光のような¨鉄¨の流れを、モニター越しに一瞬にして判断する。 熟練工は、流れる鋼材の色を見て温度を判断し、エッジのうねりを見て曲がりを読み取り瞬時に操作する。長年の経験と勘がものをいう。

「ちょっとした道の凹凸、曲がり等を一瞬で判断してハンドル操作するので、よく、F1のドライバーにたとえて話をするのです。しかも高速ですから、うまく操れるドライバーにならないと良い製品はできない。それくらい技術のレベルの高い職場なんです。だから面白いんですけどね。いきなりF1に乗るのは無理なので、圧延しやすい、言ってみればファミリーカーくらいから運転させ、徐々に馴らして、最後は皆がF1ドライバーを目指します」

F1 マシンをメンテナンスするメカニックを担当するのは、保全マン。

そんな彼らにとって、「現場」の原点は「図面」。常に、図面を見ながら、膝を突き合わせて、議論する。本来は、現場に行くことが一番良いのだろうが、運転中、設備の中に入っていくわけにはいかないことから、図面の上での話になる。何か変化があったとき、故障があったときは、応急処置ではなく図面の形、原点に回帰することが基本だという。

もちろん、失敗もある。良い記録をつくった話よりも、ラインを止めてしまった失敗談は、いつまでも現場の記憶に刻まれる。ちょっとした気の緩みがどんなことになってしまうのか、過去の失敗談から、若手に伝えているという。

鉄は生きている

現場を長く見てきた工場長は、こう語る。

「鉄は、日々表情が違う。一本一本、違う。

材料も変わるが、ロールも摩耗している。

一本一本が、まるで生き物のようで、待ったはきかない。

その判断を誤ると、とんでもないことになる。

前の材料が抜けてから次の材料が来るまでに、早くて10秒〜20秒。抜けたと思ったら、すぐに次の材料が流れて来る。

一瞬の判断。

その一瞬が、鉄の良し悪しを左右する。」

操作する場所は変わっても、判断するのは人間。

そこには、今でも職人の目が生きているのだ。