第2話

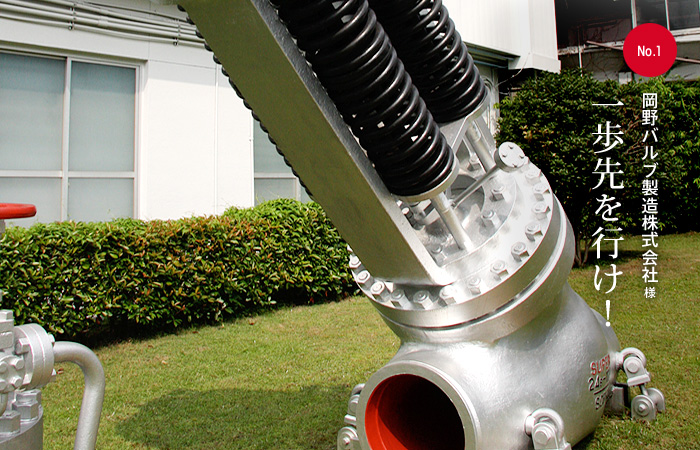

【他の会社より一歩先を行け!】岡野バルブ製造株式会社様

昭和40年代、日本経済の好況で、火力、原子力発電、造船などにおけるバルブの生産が急成長、業界も活況を呈してきた。そして、発電所用の開発に長年取り組んできた岡野バルブの発展期ともいえる、原子力発電の時代の幕開けである。

昭和40年代、日本経済の好況で、火力、原子力発電、

造船などにおけるバルブの生産が急成長、業界も活況を呈してきた。

そして、発電所用の開発に長年取り組んできた岡野バルブの発展期ともいえる、

原子力発電の時代の幕開けである。

岡野バルブを支えたマイスターたち

日本で建設された最初の商用原子力発電所は、日本原電東海だった。昭和38年のことだ。

東海原子力発電所の出力は16万6千キロワット、炉の形式はイギリスから輸入されたコールダーホール型と呼ばれる黒鉛減速炭酸ガス炉である。

その東海の1号機に、国産初として岡野バルブの製品が納入された。

これを機に、ほとんどの原子力発電所の重要バルブは、同社で製造されるようになる。

この好況を背景に、門司工場も近代化に向けて拡大した。

高温、高圧といっても、LNG(液化天然ガス)用の発電所もある。燃料にLNGを使用するのだが、これはマイナス197度の状態。

このバルブも最初に作った。

福井県敦賀市の「もんじゅ」には、液体ナトリウムが流れているが、そのバルブも岡野バルブが手がけている。

「発電所では効率を上げるために、使用する蒸気の圧力をドンドン上げていきます。最近では超々臨界という事で25MPa、620度の蒸気を使っているのですが、

そうした特殊環境の条件に合うようなバルブをプラントメーカーさん、電力会社さんと一緒に開発してきました。こうした実績が、『バルブのパイオニア』といわれる所以であります」と、長年発電所用の開発に携わってきた江副重幸取締役は語る。

今回取材に対応していただいた江副取締役。技術畑で発電所用のバルブ製造に携わってきた。

発電所用のバルブ製造には一つ納めるにも、膨大な研究時間がかかった。

例えば、東海の1号機も、研究に5~6年の年月を費やしている。

「長年の勉強が必要とされました」と、当時を振り返る江副取締役、

本社工場内に残されている古色蒼然となった「技術研究所」の看板を見ても、研究に次ぐ研究の日々だったことが想像される。

当時の規模で研究所を持つ会社は、皆無であったというから、創業者の技術に対する意識の高さが理解できるだろう。

社是の「先進一歩」即ち、「他社より一歩先に行け」の精神を、原子力発電所の時代とともに、実践してきたのである。

技術の自動化時代に、どう職人芸を残していくのかは、永遠の課題である。

勘所、という言葉があるが、まさに、この勘所はIT化できない、

職人の魂が込められているからだ。

さらに驚かされるのは、この勘所は、どんな優れたな機械、コンピュータよりも、正確なことだ。

だから、凄い。

話は少し戻るが、昭和10年、創業者の満氏は、「岡野青年学校」を開校した。勤労青年を対象に、従業員の教育もやっていたのだが、

日本国内に参考になるような会社が無く、海外のものを持ってきては研究していたという熱心さである。15歳位で入社してきた人たちを学校に入れ、

英語の教育から、公民、修身、製図、そして数学、化学等を教えていた。さらに軍事教練があり修行年限は4年間。

製図の講義内容をみても、当時の尋常高等小学校卒業の生徒見習工に、ハイレベルな教育を実施していたという。

学校教育も進んできた昭和30年代、2、30年位続いた岡野青年学校は閉校されたが、複雑で、機能的に難しいバルブだからこそ、高品質な製品をつくるには、

教育は必要不可欠だったのである。

創業70年を迎えたときにつくられた社史

そんなバルブの難しさを江副取締役はこう語る。

「バルブの中でひとつ非常に大切なことがあります。水道の栓であれば、水を止めるところにゴムを使えば、弾力があるので、絞めれば止まります。

しかし、ボイラー用バルブには高温・高圧の流体が流れており、金属と金属でこの流体を止める必要があるわけです。止めるという事は、この部分の精度が良くないと止まらない。

そこの部分の材料が重要で、ステライトを盛り付けたのが創業者でした(第1話記載)。これが、岡野バルブの礎になったわけです」

マイスターが活躍する工場現場

ステライトとは、コバルトが60%ほど入っている超合金であり、まず硬くて錆びない。当然、錆びると漏れてしまう。

これを動かすために、抵抗が大きくなると困るわけだが、ステライトは様々な条件を満たした材料だったのである。

折しも、ステライトの溶着は他社でも導入されるようになり、自動化も可能となった。

岡野バルブでも、自動化の流れで膨大な設備投資を行ってきたが、

この溶着技術だけは、ステライトの性質を最大限生かすため今でも、職人の技術にこだわっている。

「何故自動化しないかといいますと、盛り方一つでステライトの品質が変わってしまうからです。まさに職人の腕がものをいう世界で、

平面に盛ったり、球面に盛ったりと、どんな形にも正確に盛れないといけません。

もうひとつは、個々の仕上げの精度が良くないと、流体シールという面で流体を止めることができないのです。どうやって平面を出して凹凸を無くすかが問題です。

ただ平面にするだけなら機械でやればいいのですが、複雑な形をしたバルブは、流体が流れた時に、どちら側に膨張してくるかなど、長年培った職人の勘と技が重要なのです。

例えば、表面層の溶着の行程で、『汗ばみ現象』と言うのがあります。まるで鉄が汗を掻いたように、表面が濡れて見えるんですね。

この状態を維持しながらステライトをガスで溶かし、パッと落とすのですが、その濡れたという瞬間が、何度見ても、我々には良くわからないのです」

まさに、腕のたつ職人の芸当であり、原子力などのグレードの高いバルブ技術は、こうした積み重ねで築き上げられてきたのである。

このバルブ職人が一人前といわれるには、20年~25年もかかるというが、

岡野バルブでは、この職人たちをマイスターと呼んでいる。

非破壊検査の液体浸透探傷検査の工程で、徹底的に品質検査を行う。妥協を許さない職人の目は厳しい

岡野バルブは、「生まれてから死ぬまで」の面倒を見るとの考えから、プラントに納入されたバルブについてメンテナンスをやり続ける。

こうしたバルブの寿命は非常に長く、通常設計的には火力発電所用が30年、原子力発電所用が40年の仕様で製作される。

丈夫に出来ているからこそ、60~70年使用しているバルブも存在する。

東海の原子力発電所は出来てから40数年が過ぎたが、原子力用バルブについては、もう20年使おうかという話が出ているとか。

こうしてみると、岡野バルブの技術力の高さはどこにあるのか。

ただ、バルブをつくっているのではない。

クライアントの仕様に合わせた設計能力と、それを施行する職人技にある。

まさに、顧客の問題点を解決するソリューションを提供しているのである。

だからこそ、絶対に絶やしてはいけないと、少ない職人の中から人を当ててでも、こだわりの技術を守り続けている。