第4話

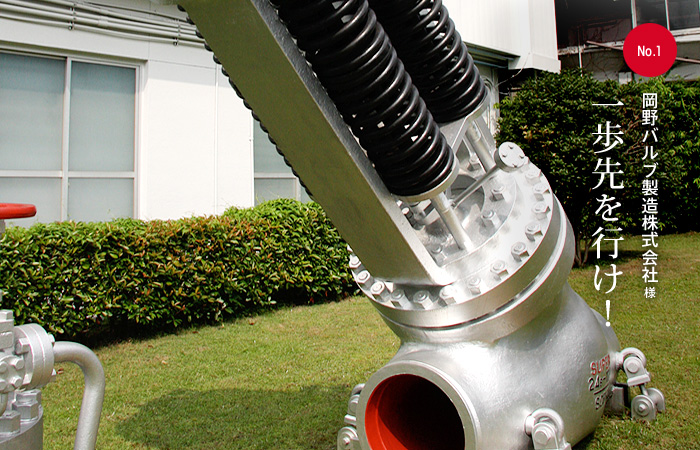

【他の会社より一歩先を行け!】岡野バルブ製造株式会社様

ボイラーをつくるイギリスの会社に14年間努めた創業者の満氏は、日本人として日本のために尽くしたい、という思いから会社を立ち上げた。

その主旨に賛同した仲間の応援と、強い志で、スタートを切ったが、創業者自らが、営業で注文をとっては、設計、材料を取り寄せる毎日だった。そんななかで、画期的な材料を発見した。

ボイラーをつくるイギリスの会社に14年間努めた創業者の満氏は、

日本人として日本のために尽くしたい、という思いから会社を立ち上げた。

その主旨に賛同した仲間の応援と、強い志で、スタートを切ったが、

創業者自らが、営業で注文をとっては、設計、材料を取り寄せる毎日だった。

そんななかで、画期的な材料を発見した(第1話)。

“あんなやつのバルブは使えるか“ 信用力のなさに、

何屋だかわからないほど、最初は何でもつくった。

そして、当時三菱の長崎造船所から絶大な信用をうけ、

バルブメーカーとして世に出ることができた(第3話)。

しかし、戦争、敗戦で、混乱の時代となる。

有為転変は世の習い、景気に左右されながらも、

なんとか苦難の日々を乗り越えてきた。

そんな岡野バルブの創業83年を支えてきたのは、

紛れも無く、社員たちであった。

岡野のDNA

工場で活躍する従業員は、現在370名、平均年齢42歳。

地味な現場かと思いきや、若手が活躍している。

北九州市の100周年の時に、5名のマイスターが選出された。そのうちの1人に、当社の坂根さんという職人が、ステライトの溶着技術で選ばれた。すでに退職しているが、『坂根に追いつけ、追い越せ』で、現在では、まず準マイスターをめざし、若手5名が技術伝承にがんばっている。

何度か触れたが、バルブというのは単純に見えるが、使用されるプラント、金属の性質、流れる流体など、色々なことがわからないと、設計すらできない。加えて、長年の勘と経験が必要だ。

自動車は何万という部品数があるが、それに比べ、単純なバルブは僅か30ほど。しかし、自動車1台分よりもコストがかかるというところに、技術、技能の塊があると、彼らは自負している。

「技術・技能の塊というのをすぐに理解してもらうには時間がかかりますね。そこに夢を持たせて、自分のところに引き込んでいく。

このバルブがないと、電気ができない。まず、我々は電気をつくっている。万が一、当社のバルブが故障すれば、発電所が止まって、停電になる。だからこそ、高い品質レベルを保つ製品を作っていくのだという気概を、若手に感じてもらっています」(江副取締役)

現場の職人同士のコミュニケーションは、融合とライバル感が同居しているようなもの。職場内では先輩の技術・技能を盗み、自分の技としていく。職場間の問題には一致団結して、職場を守る。それくらい、自分のこだわり、哲学を持っている。

当時の現場を江副取締役は、次のように語る。

「私が入社した時代の現場は、ピーンと張り詰めていて空気が違いました。本当に昔は怖かったですね。私は設計部門におりましたが、『設計の若造が何を言っている!』と、よく怒鳴られましたよ(笑)」

一昔前の現場の人間というのは、「俺たちでこの会社はもっている」という気概があり、どこの会社にも見られる光景だった。

しかしながら、時代は変化している。実際は、人の減少、または自動化により、職人の仕事の領域が狭まってきていることは否めない。

では何を残し、何を自動化するのか――。

「ある程度、自動化するために、長年に渡って作業標準というものをまとめていますが、紙に書けないことが多いのですね。やはり、現場の作業を見ながらではないと、判断出来ない部分がたくさんあるものですから、完全な自動化は遠い将来です」

例えば、設計から図面が配布される。現場では図面に指示された寸法を守ることは当然であるが、寸法には公差があり、バルブとして最良の状態にするためには公差の上を狙っていくのか?下を狙っていくのか、この辺は熟練工の経験が生きてくる。

また。鋳鋼品を作る際、例えば炭素の量が0.3%以下の場合、0.1も、0.29でも以下である。バルブの使用される状態を考え、材料の特性を最大限生かしたものにするため、これ位の炭素量にし、添加物はこれ位にしなければいけない、と長年の勘の中から瞬時に判断しているのだ。

どういう回路を持ってそこにたどり着くのか?というのを数値化するのは、一筋縄ではいかない。

これが、岡野のDNA。IT化できないからこそ、価値がある。

今回の取材に応じてくれた江副取締役に、最後に忘れられないエピソードを訪ねた。

それは、バルブの弁棒が折れて、問題が起こった時のことだった。

何をおいても、寝ずの作業で復旧しなければならない。

そして復旧すると同時に、原因の分析をやり、再発防止策をたてる。

「私は設計畑でしたから、あまり現場には出ていないのですが、ある日、某発電所付近で大地震が起こりまして、緊急停止したことがありました。プラントというのは通常に動いているときは、ほとんど問題は起きないのですが、立ち上げたり、止めたりする時に問題が起こりやすいのです。

新たに立ち上げるという時に、うちの製品の摺動部分が少し磨耗しておりまして、うまく立ち上がらなかったのです。私はすぐ発電所に飛んで行きました。実は、上司からも、『東北で美味しい料理があるから、おまえ行ってこい』と言われたので、すぐ解決すると思っていたのです。結果的には騙されて行ったのです(笑)。一度、民宿にチェックインし、発電所に入ったのですが、それから3週間弱、出られませんでした。人質だったのです。

3週間もいますと、発電所の方と非常に仲良くなりましてね。可哀想だなぁと言ってタオル買ってきてくれたり、所長の風呂があるから入ってこいとか、いろいろ助けてもらったものです」

プラントだけに、地震などの緊急事態とは常にとなり合わせ。

この経験が、現場も、製品も、そして人間も、強くなっていく。

最近、地震は多いが、バルブの需要は変わらないという。

岡野のバルブは、めちゃくちゃ丈夫に出来ていて、1個も壊れない。

皮肉なものだが、商売にならないのは、岡野の技術力・信用力の証なのである・・・。

!

!