第1話

【モノづくりの遺伝子―歯車減速機からエコへの道―】阪神動力機械株式会社様

モノづくりは、最初から儲かる商売ではない。なんども失敗しては、また挑戦する。

この試行錯誤の繰り返しで、一歩、一歩、前進していくのである。大事なことは、市場から逃げないこと。そうすれば、必ず、一筋の灯りが見えてくるはずだ。丹波の山並みを望む、静かな山裾に、阪神動力機械という会社がある。のどかな風景からは想像もできないような製品が、日本中へと送り出されていく。

すべては歯車からはじまった

モノづくりは、最初から儲かる商売ではない。

なんども失敗しては、また挑戦する。

この試行錯誤の繰り返しで、一歩、一歩、前進していくのである。

大事なことは、市場から逃げないこと。

そうすれば、必ず、一筋の灯りが見えてくるはずだ。

丹波の山並みを望む、静かな山裾に、阪神動力機械という会社がある。

のどかな風景からは想像もできないような製品が、

日本中へと送り出されていく。

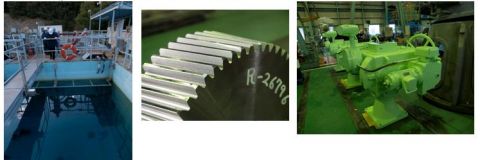

敷地内には、製品を造り出す工場はもとより、

実際の環境を再現する巨大な水槽や、

地下深くまで届く、水門の試験施設を併設している。

とても山の麓にあるのどかな工場とは思えない近未来的な情景がそこにはある。

さながら、ミニチュア版のカミオカンデと言ったら言い過ぎだろうか・・・。

ここで、どんな開発が行われているのか、

特徴ある製品造りを続ける阪神動力機械の中村取締役に話を伺った。

歯車にかけた創生期

阪神動力機械は1950年に創業。2010年で還暦、60期目を迎えた。

現在、河川施設用機器、水処理設備用機器、産業施設用機器、

この3つの事業を柱に、世界を駆け巡っている。

そのスタートは、歯車減速機だった。

歯車とはギア。

多くの歯が次々にかみ合いながら運動を伝達する重要な機械要素であり、

機械産業の根幹を支えている。

より大きな動力を、できるだけ小さなもので、静かに、

正確に伝えることを要求されるのが歯車だ。

その種類は多く、船舶のタービンの減速機に使われる大型のものから、

自動車、時計、さらにはマイクロマシン用の微細なものまで幅広い。

阪神動力機械が、歯車減速機のメーカーとしての技術を駆使して開発してきたのは、河川施設機器だ。

河川環境を守るための機器だというが、一体、どんなものだろうか。

「川の水門や河口堰(かこうぜき:河口近くに設けられる、

水をせき止める施設)といった水門関係の機器で、

水門自体ではなく、水門を動かす開閉装置を製作しています。

私どもが扱っている

やといったもののコア技術は、

歯車が中に入った動力伝達装置です。

当社の代表的な製品であるには、

複数の歯車が入っていまして、8段減速ぐらいになっています。

1,800rpmぐらいから1、2rpmぐらいまで減速させるので、

すごい減速比を要求されるわけです。

そうした減速という機能には数多くの歯車が組み合わされて活躍しています」

歯車といえば、ギザギザのギアを想像するのが普通であるが、

同社の減速機は、色々な種類のギアが組み合わされ、

目的に合わせた減速比を作り上げている。

それは、製品の特徴にフィットさせた

「回転を適正な数値に置き換える」というものだ。

この歯車技術を基本に 国土交通省の案件獲得に成功、そこから実績をつけていった。

※あきゅふと:梯子のような形状で上げ下げするという機構の水力開閉装置。

日本で初めて水処理設備用機器の開発に成功

歯車から派生した技術で、次に参入したのはだった。

水処理場というと、汚水処理場、下水処理場、浄化センターなど、

下水関係の水を浄化する設備に、

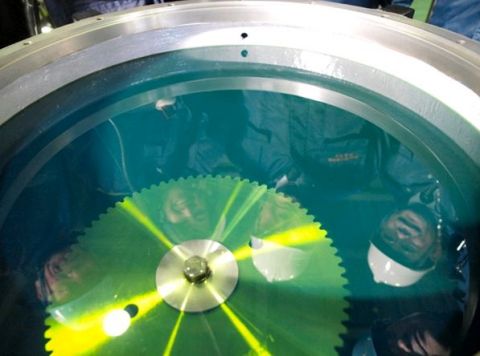

大きな槽がある。その水中に阪神動力機械のという装置が沈められている。

「これは、水面下5メートルほどのところに設置するのですが、

水を攪拌させて浄化させます。

当然、攪拌するだけでは浄化できませんので、

バイオ菌などの力で浄化作用を活性化させたり、

曝気撹拌装置の場合は、ブロワから送り込まれた空気を散気ロータによって細かく剪断し、

強力な水流により微細気泡混合液となって吐出していきます。

微細気泡混合液は、花弁状に分割された特殊形状の吐出口により、

槽内の隅々を曝気撹拌します。

この行程を何段階か経ることによって、汚かった水は序々にきれいになり、

再び川へ放流できる状態まで浄化するのです。

また、下水が入ってきますと、ヘドロのようなものも一緒に流れ込んできます。

それをいったん大きなプールや水槽のようなところに受けてあげ、自然に沈んでいくものを沈殿させます。

それを、で再びかき寄せてあげます。

本体は、水上にありますが、そこにお客様にお作りいただいた足を接続して、

沈殿している汚物をかき集めてあげる、という仕組みです」

なんといっても驚かされたのは、アクアレータの試験水槽だ。

深さ10メーターの巨大水槽。

下に降りていくと、水族館のような構造になっており、

回転しているのが確認できる。

「品質保証のレベルの要求が高いので、ここまでやらなくてはいけない」というが、

これだけの試験水槽を持つことは大変なことだ。他社がそう簡単に追随できないのは、十分に納得できる。

「これまで様々な試験をやりました。

昔、寒冷地用で冷凍負荷試験というのがありまして、

室内を零度に保って試験したのですが、これは、重要なことなのです。

歯車の潤滑という面でみると、

温度が下がると、潤滑油の粘度があがる。

これで本当に効率がでるのか、というのはやってみないとわからないものです」

試験というのは、使用時と同じ環境を作らなくてはならないわけで、様々なノウハウが必要だ。

そうした模擬実験での経験が、さらに精度の高い製品へと生まれかわっていくことが理解できる。

新技術の導入

近年、話題を集めているのは「ハンシンニューロスターボ」という商品だ。

これは韓国のニューロス社というメーカーの技術を導入して、

ブロア、送風機を開発した。

処理場内へ空気を送り込むエアレーションで使用するものだ。

これまで日本国内での主流は、「ルーツ式」ブロアだったが、

それよりはるかに省エネ・高効率なブロアだ。

元々は旧ソ連の技術だったものを、ニューロス社が製品化した。

この技術を導入した「ハンシンニューロスターボ」の拡販に力を入れている。

「この製品は、軸受けに通常のメタルやベアリングを使用せずに、

圧縮された空気で軸を浮かせて支えているのが特徴です。

本来、航空宇宙関連の技術から生み出されたもので、

メインの軸自体は毎分30,000rpmで回転しているんです」

技術の象徴ともいえるF1マシンのエンジンですら毎分18,000rpm。

モトGPの2輪エンジンで、20,000rpmを超えるあたりだ。

一概に内燃機関の回転とは比較できないかも知れないが、これはものすごい回転であり、技術である。

従来、回転を支えていたのは、点で軸を受けるボールベアリングや、線で軸を受ける、ニードルベアリングだった。

それを空気という摩擦係数が限りなく0に近いものに置き換えることこそ、先見の明であり、

その技術を選択したことが、大きな技術革新に繋がったのである。

「これまで、日本でも25角から30角ぐらいの軸受けでは製品化されていましたが、

ニューロス社の技術ですと、80角から100角ぐらいまでの軸受けが可能なんです。

もちろん、バランシングが重要であることは言うまでもありません。

抵抗が少ないので、電力消費も抑えられ、メンテナンスフリーです。

ですから、省エネにも一役かっているんです。

航空機エンジンから派生した技術ですから、とても精度が出ているんですね。

とはいえ、最初にこの技術を知ったとき、

世の中にはすごい技術ってのがあるものだな、って実感しましたね」

阪神動力のつくり出す製品技術の根底に流れているのは、

「回転」。

このキーワードを軸にした基礎技術が強みとなっている。

単品生産への道

阪神動力機械は、

昭和60年前から一般を対象にした製品より、

ニッチな世界を求めて、開閉機などに特化してきた。

一般の減速機は、数多くのメーカーが存在し、熾烈な競争が繰り広げられていたからだ。

大メーカーは、資本力にものをいわせ標準化を進めていたことから、

コスト面でついていけないのが現状だった。

だからこそ、特殊なもの、設計図面をおこさなければならないもの、

大手がやらないところで実績を積んできた。

一品、一品、オーダーにこたえられるものづくり、それが阪神動力機械のこだわり続けてきた姿勢だ。

ゲート用、開閉機用の減速機といってもその数は多い。

カタログ上での標準化はできているが、実際の設計段階になると、 減速機の比率など全然違うため、

基本をベースにすべて1から設計をするという。

まさに、単品生産で勝負をかけてきた。

減速機から派生していった技術は多岐にのぼるが、

感じるものは、発想の転換である。

人と同じことをやっていてはだめ、とはよく言うが、発想の転換があるからこそ、

新しい用途の製品が生まれるのではないだろうか。

第二話に続く・・・

~「機械づくり」で人と環境に貢献します。~

阪神動力株式会社 氷上工場

http://www.hanshin-pm.co.jp/index.html

住所:〒669-3571 兵庫県丹波市氷上町新郷1383

℡:0795-82-3422!

取材協力:製造部 取締役工場長 中村智之様 / 生産管理課主任 倉地徹麿様