第2話

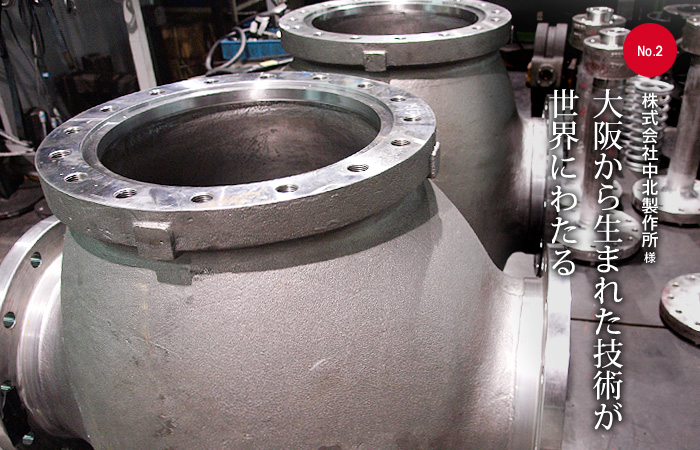

【大阪から生まれた技術が世界にわたる】株式会社中北製作所様

第2話では、ものづくりに取り組む中北の姿勢をとりあげるとともに、世界の船主から信頼されるまでにいたった経緯を紹介する。

失敗の繰り返しが実を結ぶ

「漏れゼロへの挑戦」

第2話では、ものづくりに取り組む中北の姿勢をとりあげるとともに、世界の船主から信頼されるまでにいたった経緯を紹介する。

「ゴムライニング式のバタフライバルブ」の開発・実用化が、中北のターニングポイントであることは第1話で語ったが、1963年に、運輸省の助成金を受けてのこの開発には、多大な時間を要した。

造船や原子力発電所に使用するバネとなれば、技術力に対する信用は、最優先条件だ。しかし、どんな産業でもそうだが、はじめから、高品質な製品が生まれるわけではない。

世界に誇る日本のメーカーは、研究に次ぐ研究の中で、様々な失敗を繰り返して製品を完成させている。その成長ステージを見守り、育て、鍛えるのは顧客であり、国の役割である。

「(この商品は、増水装置という所に使用される)バタフライバルブというのは、舶用にはこのバルブがメインで入っているのですが、製品を作っては失敗し、もう一度作り直す。当時はこの繰り返しでした」(信龍専務)。

もともと、バタフライバルブというのは、「止まらない」というイメージがあった。

その悪しきイメージに挑戦し、気体圧力16㎏/cm^2の圧力で「完全に止まるバタフライバルブ」を開発したことが、中北の成功の原点である。

その成功の鍵とは、ゴムの調合と弁体、弁座の構造にあった。

弁体、弁座を弁棒より偏心させることにより、構造が簡単でしかも弁座が容易に交換できる二重偏心型で、弁座に使用するゴムの部分に使用されているNBRという中の成分が違うのです。

油を運ぶ船に使っているわけですから、油の中に入っている成分がゴムを侵さないよう、油に強い中北独自のNBRを生み出し漏れないバタフライバルブを製造したのです」

船といえば、エンジン、ポンプ、そしてバルブが大きなウェイトを占めているのだが、中北が開発したバタフライバルブは、様々な面で効果を発揮した。例えば、船の建造工程の短縮だ。船の中に多くの部品を設置するわけだが、その設置の設計を容易にした。

どういうことかというと、石油タンカーのカーゴラインの場合、バタフライバルブは1隻に200台くらい付くという。船の中のあちこちにバルブが付いていることが想像できるが、以前は、ゲートバルブが使用されており、非常に大型であることから、設置は困難を極めていた。それに対し、中北のバタフライバルブは、約40%の軽量化、小型化が可能となったのだ。この結果、設計の簡素化、建造工程の短縮につながり、40万トンの大型タンカーが建造できるようになったのである。

まさに、造船史に刻まれる画期的なもので、一気に注目を浴びた。

とはいうものの、信龍専務が語るように、幾度かの失敗もあり、納入後に総取替えをしたこともあったという。

その当時のことをこうように書き記した社史がある。

『就航中の10隻におよぶバタフライ弁の再作製、及び換装等を実施することになったので、メーカー中北製作所の土台が揺らぐのではないかと懸念された。しかし、この苦難によく耐えた中北製作所は遂に全世界のバタフライ弁の油槽専用バタ弁では95%を供給するまでに成長した。(一部省略)必死の改良を行った結果の中北製作所の成功を見た他のメーカー2社が追随を試みたが、安易なる対応であったので、結局、脱落していった』

これは、三菱重工業長崎造船所の社史。そのなかの、バタフライバルブの開発の部分で、中北の技術力と前向きな姿勢が評価されているのだが、この文面からも中北が失敗を乗り越えてきたことが理解できるだろう。

「最初からトラブルがなければ、それはそれで名誉なことですが、こういう形で三菱長崎さんにも、「中北、ようやったな」とお褒めの言葉をいただいたわけです」(宮田課長)

「当時、私は装置設計におりましたが、10隻分のバルブを交換することは大変でした。陸上と違って、舶用は世界中の海を渡りますので、不具合が出た場合のメンテナンスのタイミングが難しいのです。

どこかの陸に着岸している時を見計らって、作業するわけです。メンテナンスが間に合わなければ、一緒に船に乗り込み、次の岸に着くまでに修理するという事も実際にあります」(信龍専務)

バルブの一番の役割は、もの(流体)を止めること。必ずバルブのなかを流れる流体を止めなくてはいけない。不具合とは、その止める部分のゴムがうまく機能せず、剥離してしまってリーク(漏れ)が出ることだ。

一品一様の製品を、フルオーダーで作っている中北は、組立が完了したら、必ず全品検査をする。抜き取りではなく、全てをである。

「三菱長崎さんの時も、リークがないか?剥がれないか?など、検査していたのですが、初めての経験でしたから、100点じゃないものもありました。

ですが、それを誠心誠意フォローし、努力したことによって、逆に評価されたことは、先輩方の努力のおかげだと思っています」(信龍専務)

こうして、中北の挑戦は少しずつ実を結んでいった。

設計変更、アレンジを重ね完成した製品は、他社にはマネ出来ないノウハウがギッシリと詰まり、これが中北ブランドといわれる所以である。

中北を信頼し、その成長を支えた続ける顧客がいるからこそ、世界中の造船業界から信頼される企業へと成長したのである。

!

!